Технология замены крупных подъемных машин

ГК «МИДИЭЛ» предлагает замену крупных подъемных машин с минимальным простоем подъемного оборудования.

Традиционно для замены подъемных машин наземного базирования производится демонтаж кровли здания подъемной машины и привлекается подъемный кран большой грузоподъемности. Однако, как показывает опыт, почти на всех шахтах из-за плотной застройки надшахтного комплекса доступ к зданию подъема мощной грузоподъемной техники практически невозможен, а в здании подъёма нет кранов необходимой грузоподъёмности.

Инженерами ГК «МИДИЭЛ» разработана иная технология замены крупных подъёмных машин, электродвигателей и др. крупногабаритного оборудования, в случае, когда отсутствуют соответствующие грузоподъемные средства.

Транспортируемый груз может иметь длину более 10 м и диаметр до 9 м, массу до 300 т.

Замена коренной части подъемной машины производится в условиях действующей шахты, с минимальной остановкой подъема.

Этот комплекс позволил на двух шахтах Казахстана заменить коренные части ШПМ за 20 суток (с заменой втулки зубчатой на валу электродвигателя) и 10 суток (без замены втулки зубчатой) вместо 32 суток по расчёту проектного института, что обеспечило экономический эффект у заказчика – более 10 млн. долларов США.

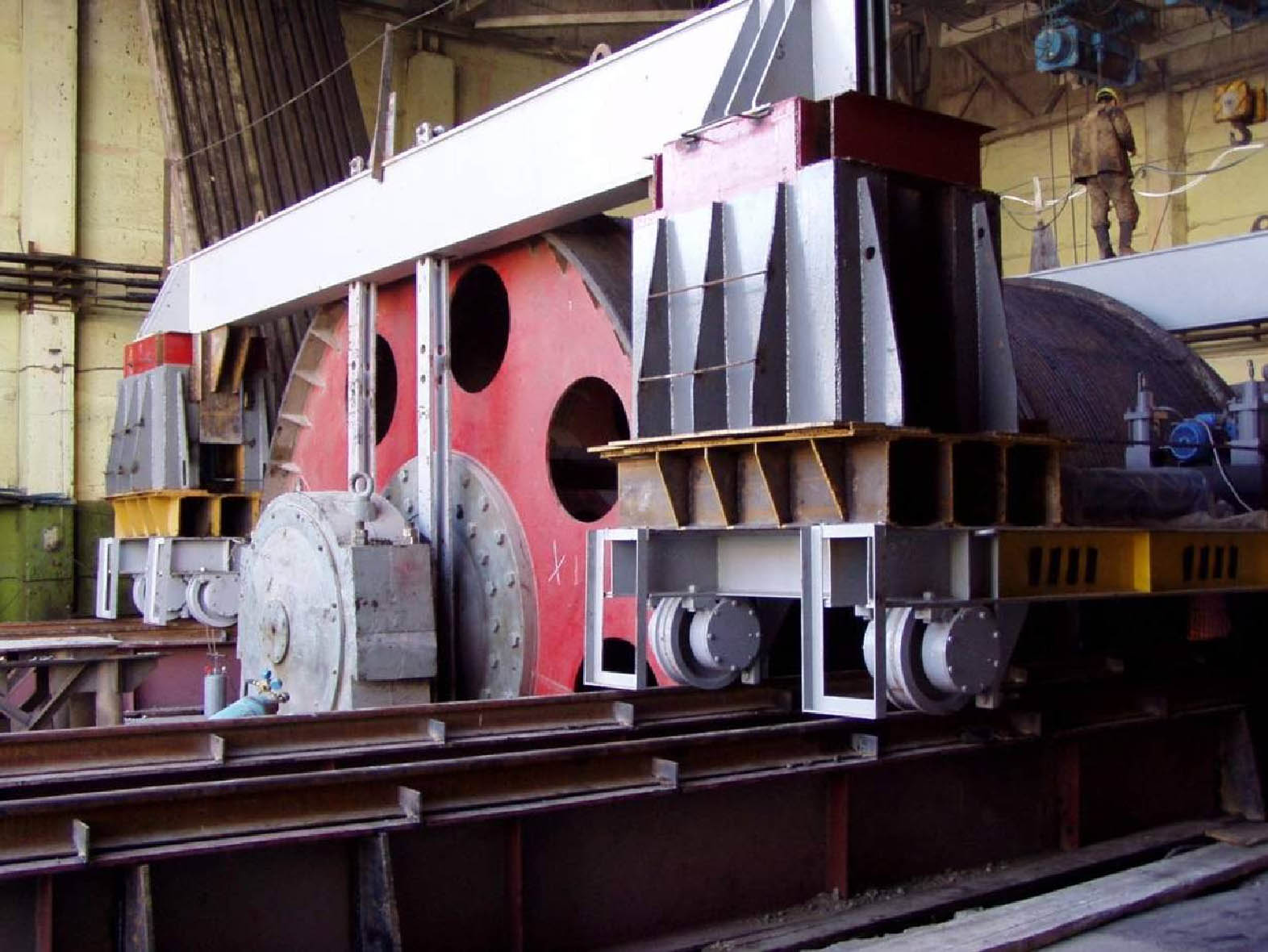

Оборудование для замены коренных частей является универсальным и позволяет поднимать различного габарита грузы, в том числе отдельные части крупногабаритных тихоходных электродвигателей. Устройство для замены коренных частей состоит из двух ходовых и двух холостых тележек, соединенных шарнирно двумя вставками, образуя требуемый габарит для подъема конкретной коренной части. Для перехода на другой габарит, устанавливается вставка другого типоразмера. Для подъема частей электродвигателей, тележки соединяются непосредственно друг с другом без вставок. Каждый из четырех гидроцилиндров управляется своей маслостанцией, что исключает длинные магистральные трубопроводы с многочисленными соединениями. Также в конструкции гидросистемы заложена высокая степень резервирования. В комплекте имеются резервные трубопроводы, позволяющие работать при выходе из строя одной и даже двух маслостанций, что практически исключает простой оборудования из-за серьезного ремонта гидросистемы. Также имеется комплект путевых датчиков, установленных на колоннах гидроцилиндров и связанных кинематически с траверсами, позволяющий получить следящую систему для выравнивания положения плунжеров гидроцилиндров в автоматическом режиме и, тем самым, исключить перекосы траверс при подъеме груза.

Для управления гидросистемой разработано микропроцессорное устройство, обеспечивающее работу в ручном, полуавтоматическом и автоматическом режиме с электрогидравлической системой контроля положения исполнительного органа. Схема управления исключает перекос поднимаемого груза.

Гидростанция является двухконтурной гидравлической системой с контурами низкого и высокого давления.

Сборка коренной части подъемной машины и проточка тормозных полей осуществляется на монтажной площадке, непосредственно перед зданием подъемной машины.